Jak przygotować materiał do cynkowania?

Jak prawidłowo przygotować elementy do cynkowania?

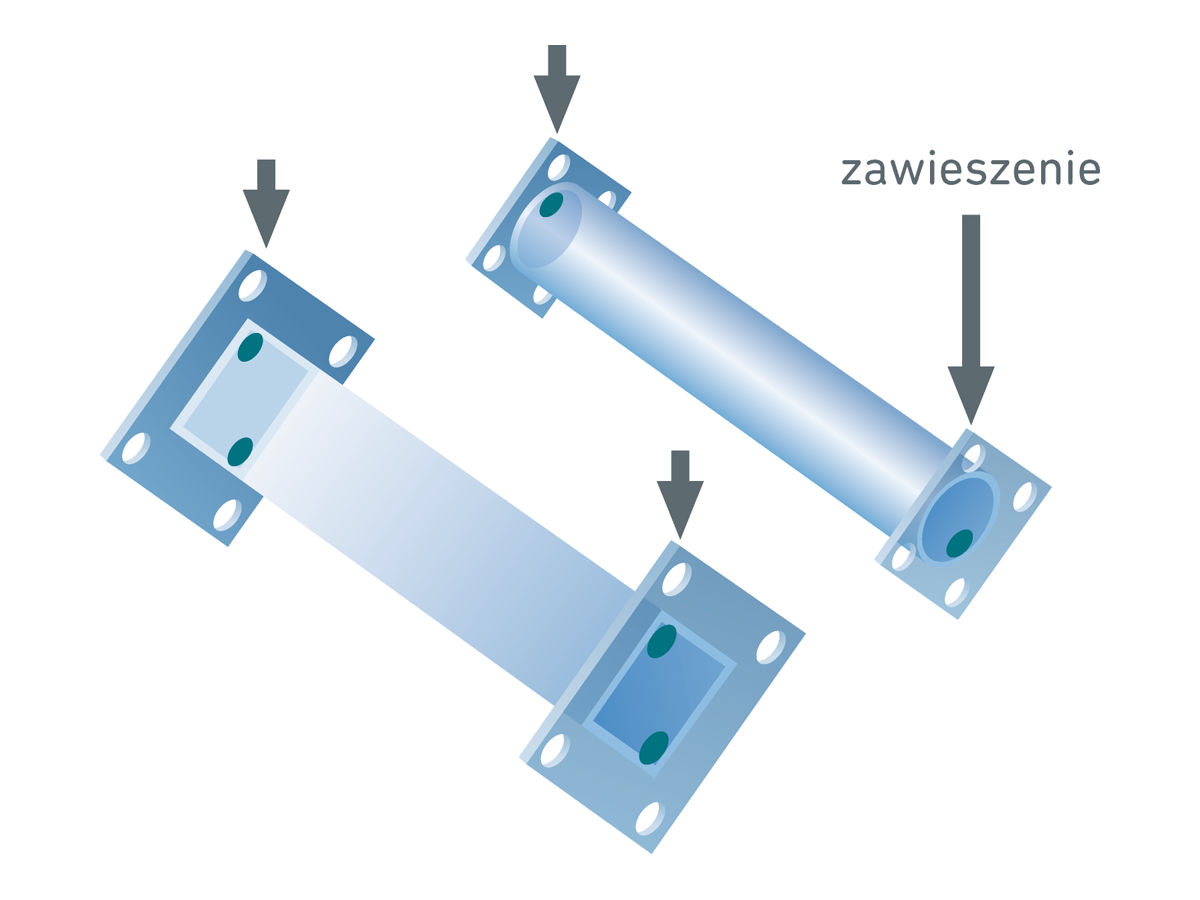

- Elementy konstrukcyjne muszą posiadać odpowiednie otwory technologiczne do odpowietrzenia, swobodnego przepływu cynku oraz do podwieszenia (w tym celu można przyspawać dodatkowe uchwyty).

- Otwory pod planowane śruby powinny być powiększone o 1-2 mm.

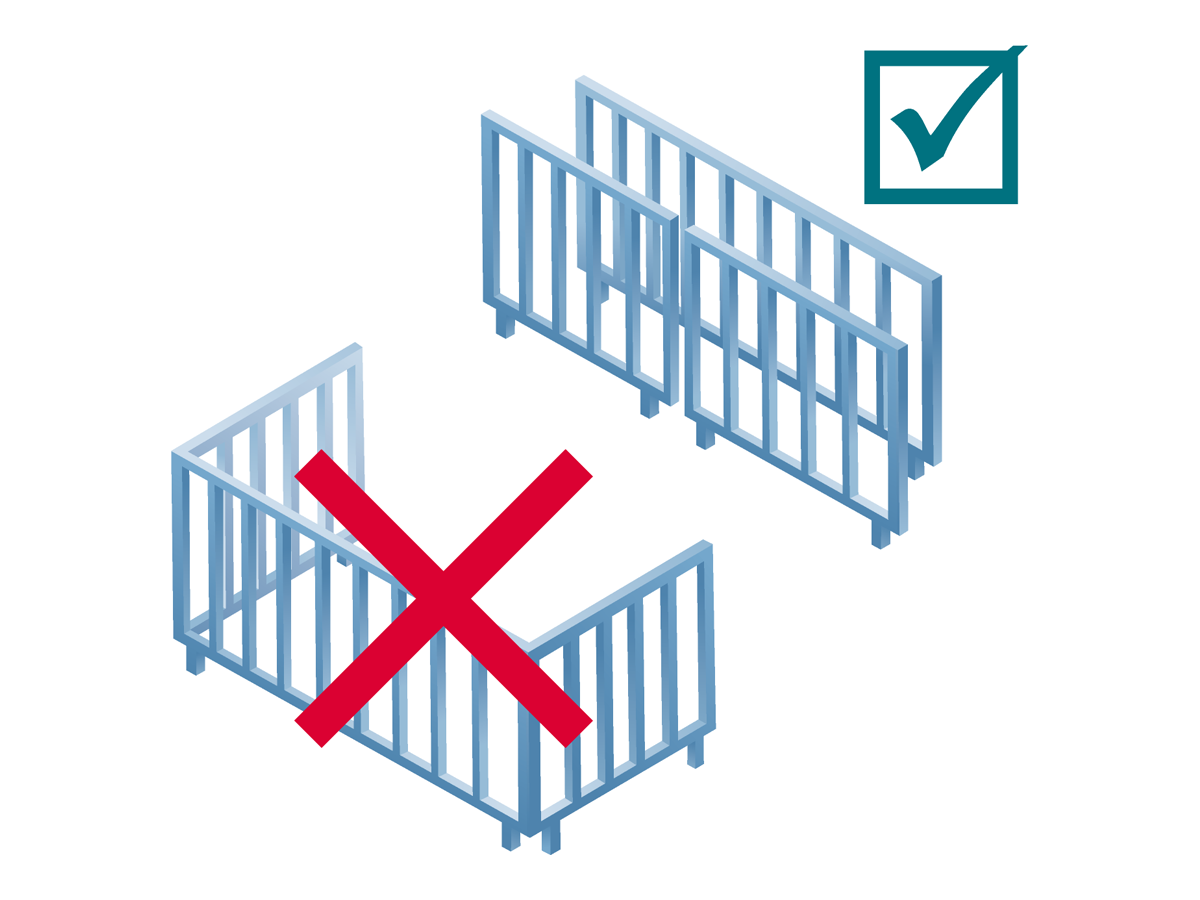

- Elementy nie mogą zawierać przestrzeni zamkniętych, gdyż grozi to niebezpieczeństwem eksplozji.

- Z powierzchni stali należy usunąć zanieczyszczenia (najkorzystniej za pomocą obróbki strumieniowo – ściernej) np. resztki powłoki malarskiej, lakierniczej, masę szpachlową, smołę, smołę żywiczną, pokost, żużel po spawaniu, szkliwo wytrąceń walcowniczych, masę formierską, pozostałości po znakowaniu farbą, substancje smarujące podczas ciągnienia, grube warstwy olejów i tłuszczów, środki przeciwodpryskowe stosowane przy spawaniu (silspawy) itp.

- Element nie może posiadać odprysków po spawaniu, wiórów w otworach i zadziorów po cięciu.

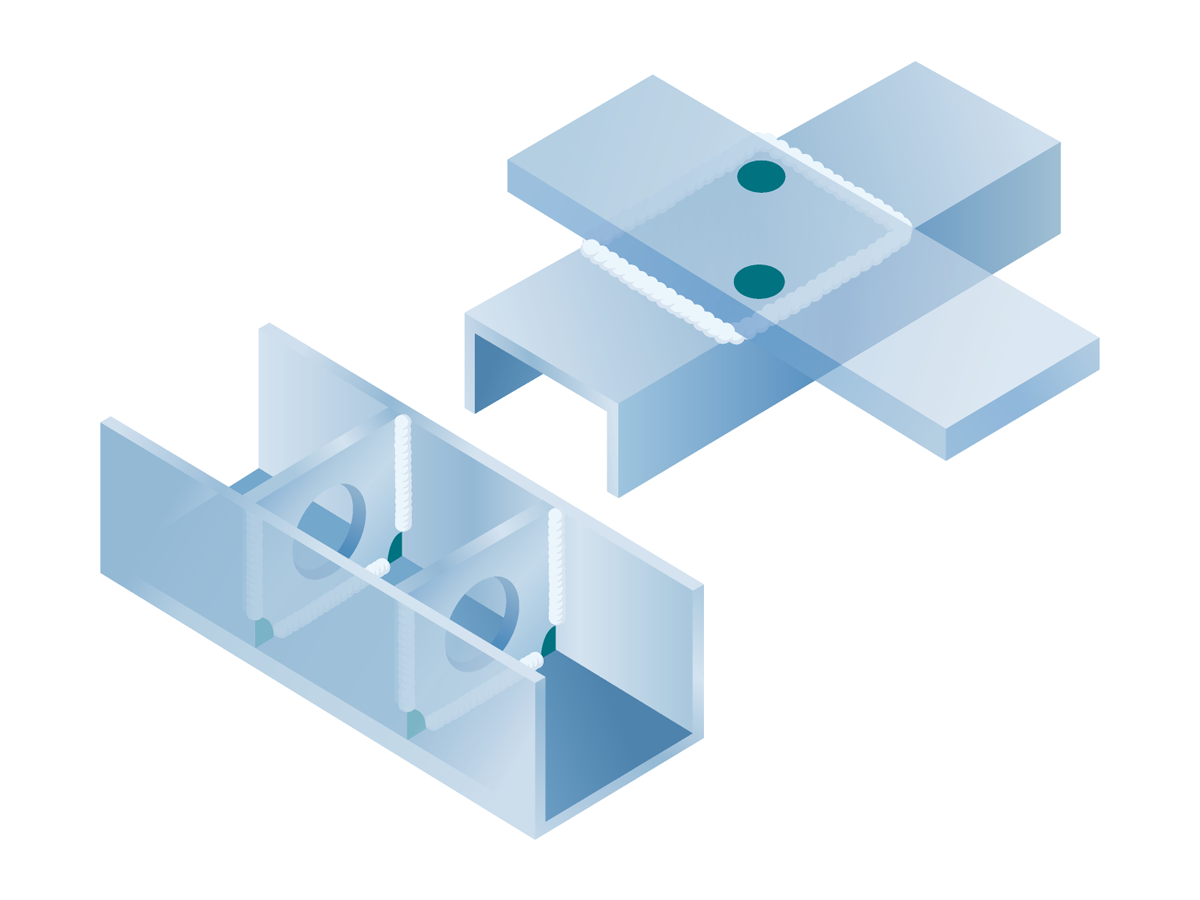

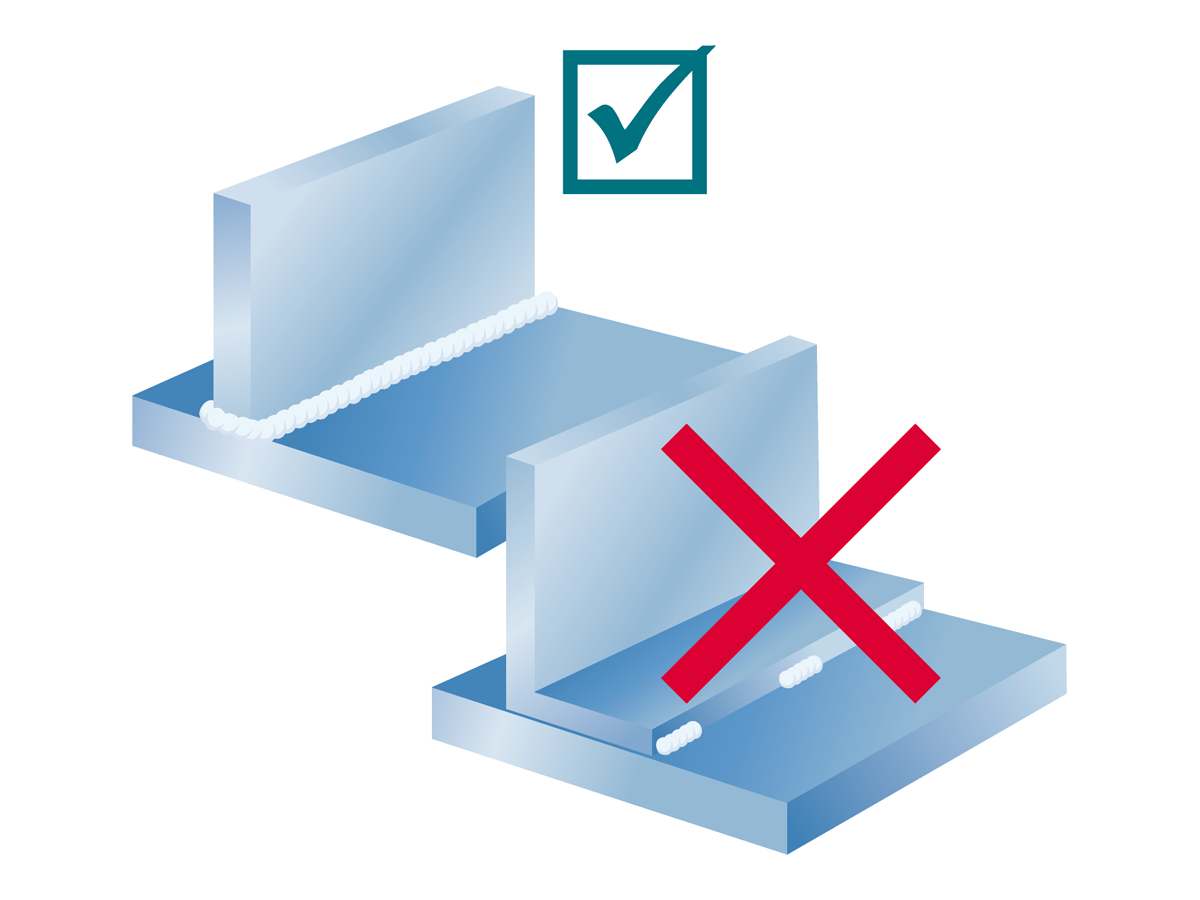

- Powierzchnia styku utworzona z dwóch nakładających się części musi być jak najmniejsza. Elementy montowane na zakładkę muszą być na całym obwodzie zaspawane szczelnymi spoinami, a jeśli nie ma takiej możliwości, to należy utrzymać odstęp między zachodzącymi na siebie powierzchniami. Zagwarantuje to swobodny dopływ i odpływ gazów i cieczy. Powierzchnie nakładające się mogą powodować uszkodzenie konstrukcji i pękanie spoin.

- Krawędzie elementu powinny być sfazowane / wyoblone / ogradowane.

- Należy zabezpieczyć prawidłowo gwinty np. silikonem.

- Ze szczelin i wnęk wynikających z budowy przedmiotu lub niewłaściwego wykonania np. połączeń spawanych mogą po ocynkowaniu wydobywać się resztki topnika, pogarszając jakość i estetykę powłoki tworząc tzw. "rdzawe wycieki".

- Temperatura kąpieli cynkowej uwalnia w elementach naprężenia wewnętrzne co może powodować odkształcenia (skrzywienia, zwichrowania a nawet pęknięcia). Szczególnie dotyczy to elementów spawanych np. dwuteowników oraz nieusztywnionych arkuszy blach i otwartych kształtowników giętych.

- Rdza na powierzchni elementu stalowego nie musi być wcześniej usuwana.

Jak wykonać otwory technologiczne?

Zachęcamy do zapoznania się z tabelą prezentującą zalecany rozmiar oraz lokalizację otworów odpowietrzających i drenażowych dla profili zamkniętych.

- Element powinien posiadać otwory lub uchwyty technologiczne umożliwiające odpowiednie powieszenie pod optymalnym kątem. Poprawnie wykonane o właściwej średnicy otwory wpływowe/wypływowe i odpowietrzające mają istotny wpływ na jakość powłoki cynkowej.

- Należy wykonać je w rogach konstrukcji (jak najbliżej spoin i krawędzi) oraz w przeciwległych końcach profili. W prostych odcinkach powinien posiadać minimum 2 otwory nie mniejsze niż ø 10 mm usytuowane nie dalej jak 50 mm od każdego końca (najkorzystniej jest umiejscowić otwory lub ucha do podwieszania w ¼ odległości od każdego końca elementu), a krótkie odcinki jeden otwór.

- Nieprawidłowe wykonanie otworów może doprowadzić do zapowietrzenia konstrukcji oraz uniemożliwić zatopienie jej w ciekłym cynku.

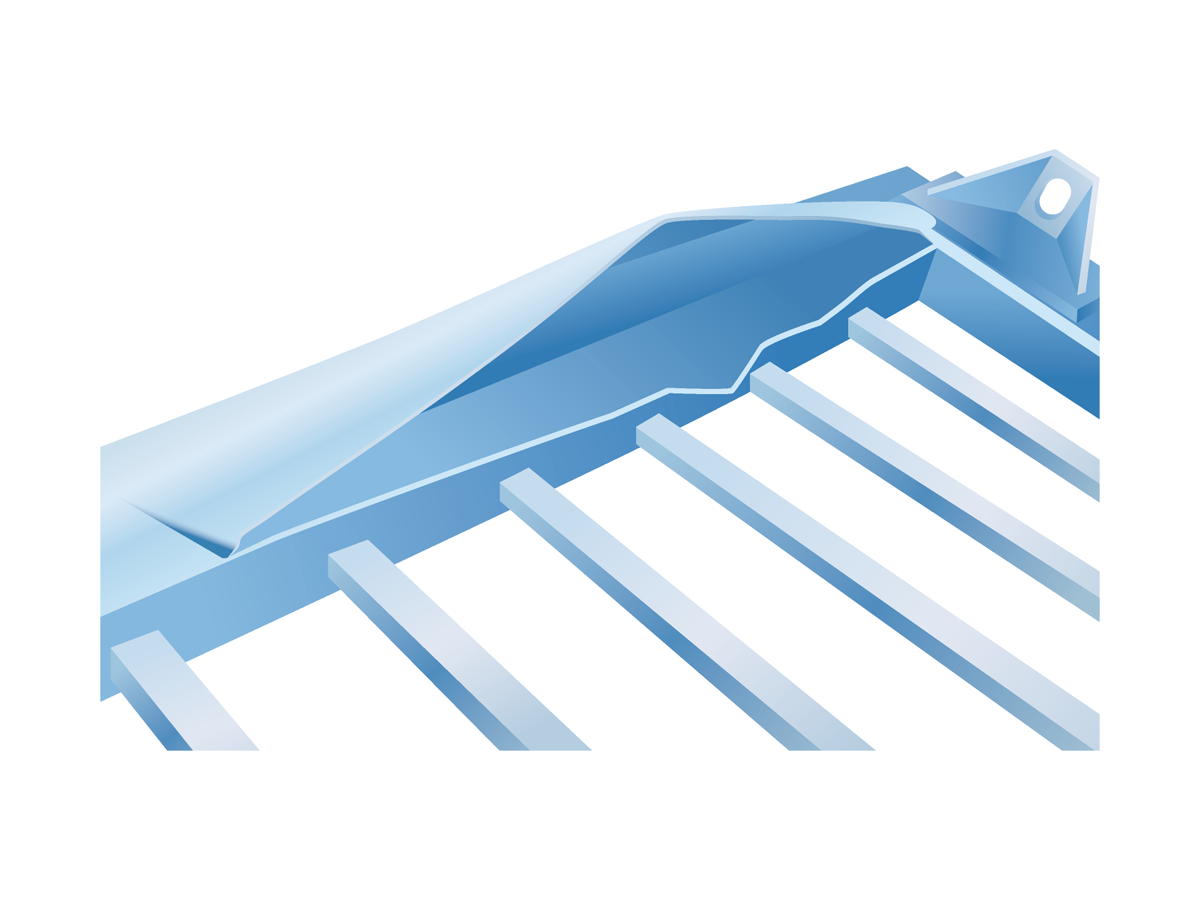

- Konstrukcje z wnękami, elementami skrzyniowymi lub żebrami wzmacniającymi wymagają prawidłowo usytuowanych otworów odpowietrzających dla swobodnego ściekania cynku.

- Przy konstrukcjach z profili zamkniętych należy zwracać szczególną uwagę na właściwe rozmieszczenie otworów. Średnice otworów technologicznych muszą być odpowiednio dostosowane.

- Poprawne wykonanie ukrytych otworów jest zadaniem producenta konstrukcji, ponieważ na etapie dostarczenia konstrukcji do ocynkowni, nie ma możliwości 100% weryfikacji występowania i ich prawidłowego umiejscowienia.

- Przed dostarczeniem materiału, ocynkownia musi zostać poinformowana o występowaniu otworów ukrytych w konstrukcji. Cynkowanie konstrukcji zamkniętych, nieposiadających otworów niesie ogromne prawdopodobieństwo eksplozji oraz nieodwracalnego uszkodzenia elementu.

- Otwory powinny być "ogradowane", w przeciwnym razie pogarszają jakość powłoki i mogą utrudnić późniejszy montaż.

- Zbyt małe otwory w czasie cynkowania mogą ulec zalaniu lub przewężeniu.