Grubość powłok i rodzaje stali

Grubości powłok cynkowych uzyskiwane w procesie cynkowania ogniowego wahają się od 60 µm do 150 µm. Uzależnione są w zdecydowanej mierze od grubości materiału poddawanego procesowi, składu chemicznego stali oraz czasu zanurzenia elementu w kąpieli cynkowej.

Minimalna grubość powłok cynkowych

| Grubość stali (t) w mm | Grubość miejscowa powłoki (wartość minimalna) [µm] | Grubość średnia powłoki (wartość minimalna) [µm] |

| Stal > 6 | 70 | 85 |

| Stal > 3 do ≤ 6 | 55 | 70 |

| Stal ≥ 1,5 do ≤ 3 | 45 | 55 |

| Stal < 1,5 | 35 | 45 |

Tabela – Minimalne grubości powłok cynkowych w zależności od grubości materiału, z którego wykonane są elementy stalowe poddawane cynkowaniu ogniowemu wg normy PN-EN ISO 1461.

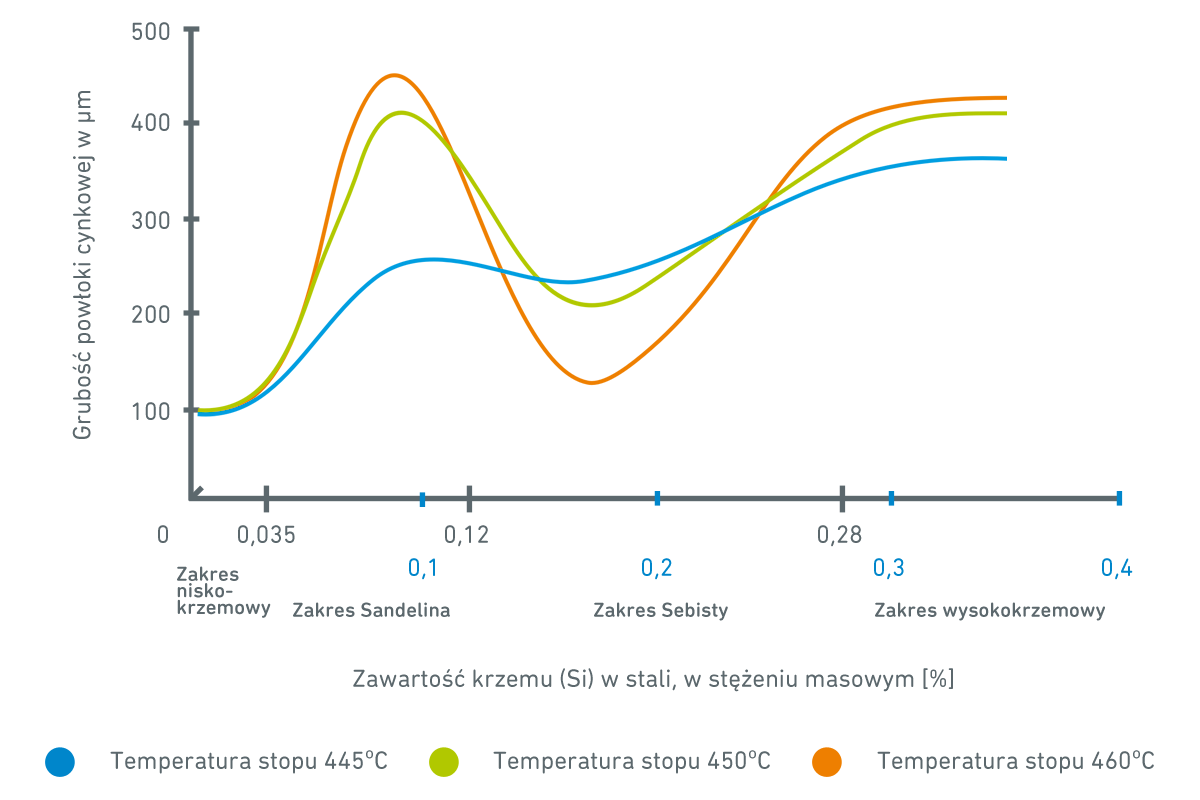

Grubość powłok a zawartość krzemu

Wykres – Grubość uzyskiwanych powłok w zależności od zawartości krzemu w stali, przy stałym czasie zanurzenia elementów wynoszącym 10 minut.

Do cynkowania najlepiej nadają się rodzaje stali zawierające poniżej 0,03% krzemu (przy spełnieniu Si + P ≤ 0,045%) oraz od 0,14% do 0,25%. Zawartość krzemu i węgla w stali nie powinna przekraczać łącznie 0,5%.

| Grupy stali | Zawartość krzemu [%] | Wygląd oraz grubość uzyskiwanej powłoki cynkowej |

| Niskokrzemowe | Do 0,03 | Srebrzysta, błyszcząca, niska grubość |

| Sandelinowskie | Od 0,03 do 0,14 | Szara, matowa, chropowata, krucha, "skórka pomarańczy", bardzo gruba |

| Sebisty | Od 0,14 do 0,25 | Srebrzysto-błyszcząca do matowo szarej, grubość zależna od czasu zanurzenia |

| Wysokokrzemowe | Powyżej 0,25 | Matowa, szara, krucha, gruba |

Tabela – Właściwości i wygląd powłok cynkowych w zależności od zawartości krzemu w stali.